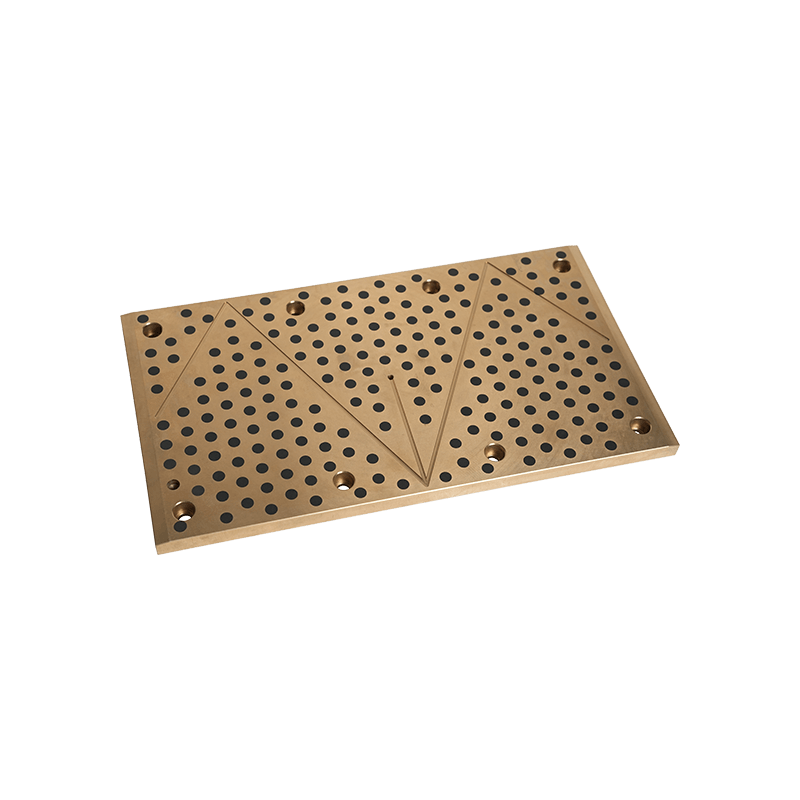

부하 운반 용량 및 강성 탄소 섬유 자체 윤활 베어링 전통적인 재료 (예 : 강철, 구리, 알루미늄 및 기타 금속 베어링 및 기타 복합 재료와 같은 여러 측면에서 상당히 다릅니다.

탄소 섬유 자체 윤활 베어링은 특히 고온 및 비 윤활 조건에서 높은 부하 운반 용량을 갖습니다. 탄소 섬유 자체는 강도가 매우 높으며 많은 전통적인 재료를 훨씬 능가합니다. 복합 구조는 섬유의 강도와 수지의 강도를 결합하여 베어링이 하중을 고르게 분배하고 고 부하에서 안정적으로 작동 할 수있게합니다. 탄소 섬유 복합 재료는 장기적인 부하에서 고성능을 유지하고 국소 변형 또는 손상을 피할 수 있기 때문입니다.

강철 베어링은 특히 저온에서 강한 부하 운반 용량을 가지고 있습니다. 경도가 높은 강철은 정적 하중에서 잘 작동하지만 동적 하중에서 피로가 발생하기 쉽고, 특히 윤활 조건이 이상적이지 않을 때, 특히 빠른 마모로 이어질 수 있습니다. 알루미늄 베어링은 가볍지 만 하중 전환 용량이 낮고 일반적으로 저하 및 가벼운 응용 분야에 적합합니다. 코퍼 베어링은 윤활 조건에서 잘 수행되지만 높은 하중 하에서 마모 또는 플라스틱 변형이 발생하기 쉽습니다.

탄소 섬유는 강성이 매우 높으며, 탄소 섬유 자체 윤활 베어링은 하중 하에서 크게 변형되지 않으므로 고정산 응용 분야에서 특히 중요합니다. 오랫동안 사용될 때, 탄소 섬유 베어링은 치수 안정성을 유지하고 작동 정확도에 영향을 미치는 변형을 피할 수 있습니다. 탄소 섬유의 열 팽창 계수는 매우 낮아서 온도가 높은 환경에서 강성을 유지할 수 있으며 열 확장 및 수축으로 인해 베어링 치수의 변화를 피할 수 있습니다.

강철 베어링은 강성이 높지만 극한 온도 변화에서 열 팽창이 크기 때문에 크기와 강성에 영향을 미칩니다. 특히 고온 조건에서 강철 베어링의 강성은 감소 할 수 있습니다. 알루미늄 베어링은 덜 강력하고 특히 높은 하중에서 탄소 섬유보다 변형 또는 굽힘이 발생하기 쉽습니다. 알루미늄은 열 팽창이 커지므로 온도가 크게 변하는 환경에서 강성이 크게 감소 할 것입니다. 코퍼는 탄소 섬유만큼 단단하지 않으며 온도에 의해 쉽게 영향을 받기 때문에 고온 환경에서 더 악화됩니다.

탄소 섬유 자체 윤활 베어링은 일반적으로 다른 복합 재료, 특히 고온 및 비 윤활 환경에서 더 큰 부하 운반 용량 및 강성을 갖습니다. 탄소 섬유 베어링의 피로 저항성과 강도는 다른 많은 복합 재료보다 우수합니다.

유리 섬유 베어링은 탄소 섬유 베어링보다 부하 운반 용량이 약합니다. 유리 섬유는 또한 강도가 높지만, 특히 고 부하 또는 복잡한 작업 환경에서는 탄소 섬유보다 성능이 낮습니다. 유리 섬유의 강성은 탄소 섬유만큼 단단하지 않기 때문에 탄소 섬유 베어링은 고정밀이 필요한 응용 분야에서 명백한 장점을 가지고 있기 때문입니다.

플라스틱 복합 베어링의 부하 운반 용량은 탄소 섬유 베어링의 하중 용량보다 훨씬 낮으며 일반적으로 광 하중 및 낮은 마찰 환경에 적합합니다. 플라스틱 베어링은 높은 하중 하에서 변형 또는 손상이 발생하기 쉽습니다. 플라스틱 베어링은 일반적으로 강성이 낮으며, 특히 장기 또는 극한 하중에서 하중 하에서 플라스틱 변형이 발생하기 쉽습니다. 탄소 섬유 자체 윤활 베어링과 비교하여, 강성 및 하중 용량은 상당히 다릅니다.

탄소 섬유 자체 러브리케이션 베어링은 전통적인 재료, 특히 금속 베어링 및 기타 복합 재료에 비해 우수한 부하 운반 용량 및 강성을 제공합니다. 탄소 섬유 베어링은 피로 저항성, 고온 저항성 및 낮은 열 팽창 계수를 가지며 복잡한 작업 조건 하에서 높은 하중 베어링 및 강성을 유지할 수 있습니다. 그러나 이러한 측면에서는 전통적인 금속 재료 및 복합 재료 베어링이 불충분합니다. 탄소 섬유 자체 윤활 베어링은 고급 응용 및 극한 환경에 이상적이며, 특히 장기 고 부하, 극한 온도 및 비 윤활 작업 조건에 적합합니다 .

+0086-513-88690066

+0086-513-88690066